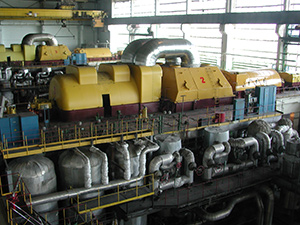

Контроль трубопроводов и опорно-подвесных систем на электростанциях

Несмотря на большие объемы работ по контролю состояния основного и наплавленного металла главных паропроводов и питательных трубопроводов тепловых электростанций, их повреждения продолжаются.

Причины таких повреждений разные, но цель этого сообщения – обратить внимание лишь на одну причину, устранить которую вполне по силам каждой электростанции. Речь идет о повышенных (непроектных) напряжениях, возникающих в элементах трубопроводов при нарушениях состояния опорно-подвесной системы трубопроводов.

Нарушения состояния опор и подвесок весьма разнообразны: обрывы тяг и хомутов, разрушение и защемление пружин, срыв с места неподвижных опор и, наоборот, превращение скользящих опор в неподвижные; нередки случаи защемления самих труб трубопроводов. Все это приводит к перераспределению напряжений, контруклонам (обратным уклонам) и появлению сечений трубопроводов со значительным превышением уровня проектных напряжений. Если вблизи таких сечений расположены гибы и сварные соединения, то возможно ускоренное их повреждение до исчерпания паркового ресурса.

Для устранения неполадок в опорно-подвесной системе трубопроводов ТЭС имеется вся необходимая нормативно-техническая документация и даже раздел 4.9 «Трубопроводы и арматура» в «Правилах технической эксплуатации электрических станций и сетей Российской Федерации», но не всегда требования этих нормативно-технических документов выполняются.

В настоящее время имеется «Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций» (РД 10-577–03) и в этот документ включена глава о контроле трассировки и опорно-подвесной системы трубопроводов. Для выполнения такой работы на электростанциях необходимо иметь подготовленных специалистов и Инструкцией предусмотрено для этого время. Хочу отметить положительный опыт энергосистемы «Мосэнерго» и «ИНТЕР РАО» в которой много сделано для приведения в надлежащий порядок опор и подвесок трубопроводов.

Существует Положение, обязывающее электростанции направлять в экспертно-техническую комиссию материалы по продлению срока службы паропроводов лишь после получения заключения специалистов-трубопроводчиков об удовлетворительном состоянии трассировки и опорно-подвесной системы паропроводов.

Такая работа по контролю опор и подвесок трубопроводов и по их восстановлению не является слишком сложной и дорогостоящей, но может значительно повысить надежность этих ответственных узлов энергооборудования. Организация «СпецЭнергоПром» предлагает выполнять сервисный годовой контроль или контроль на 3-5 лет по состоянию опорно-подвесной системы трубопроводов, их элементов и конструкций, включая контроль индикаторов тепловых перемещений (ИТП).

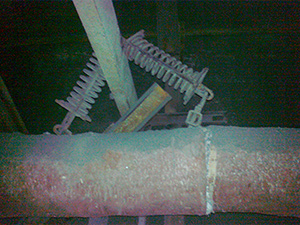

Разрушение и полное сжатие пружинной подвески. Пружинная подвеска работает как жёсткая тяга. Ближайший гиб к пружинной подвеске испытывает повышенные напряжения. |

Обрыв тяги пружинной подвески. Ближайшие сварные стыки и основной металл трубопровода работают с повышенными напряжениями. |

ТЭЦ-23 –филиал ОАО «Мосэнерго». Наклон тяг, препятствующий перемещению трубопровода. Отсутствуют контргайки. |

Генеральный директор ООО «СпецЭнергоПром» Е.Н. Ашурков